DI Erich Thallner Strasse 1

4782 St. Florian am Inn

Austria

- Produkte

- Technologien

- IR LayerRelease™ Technology

- MLE™ - Maskless Exposure Technologie

- Nanopräge-Lithographie (NIL) - SmartNIL®

- Wafer-Level Optics

- Optische Lithographie

- Fotolackverarbeitung

- Temporäres Bonden und De-Bonden

- Eutektisches Bonden

- Transient Liquid Phase (TLP) Bonden

- Anodisches Bonden

- Metall-Diffusionsbonden

- Fusions- und Hybridbonden

- Die-to-Wafer Fusion and Hybrid Bonding

- ComBond® Technologie

- Metrologie

- Unternehmen

- Karriere

EV Group revolutioniert 3D-Integration vom Advanced Packaging bis zur Transistor-Skalierung mit NanoCleave™ Layer-Transfer-Technologie

IR-Laser-Cleave-Technologie ermöglicht nanometergenauen Layer-Transfer durch Silizium, eliminiert Glassubstrate beim Advanced Packaging und ermöglicht die 3D-Stapelung dünnster Schichten

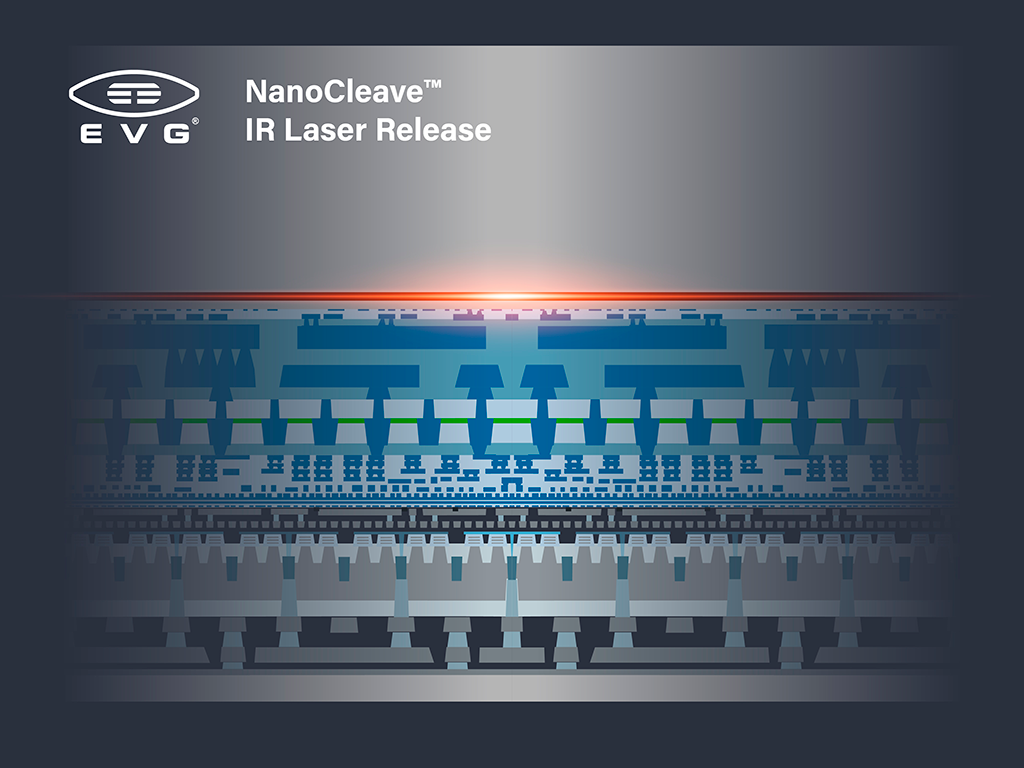

EV Group’s revolutionäre NanoCleave™ Layer Release-Technology verwendet einen Infrarot (IR)-Laser, der Silizium durchdringt, sowie anorganische Release-Materialien, um ultradünne Schichten mit Nanometerpräzision von Siliziumträgern zu trennen.

ST. FLORIAN, Österreich, 12. September 2022 — EV Group (EVG), ein führender Entwickler und Hersteller von Anlagen für Waferbonding- und Lithographieanwendungen in der Halbleiterindustrie, Mikrosystemtechnik und Nanotechnologie, stellte heute mit NanoCleave™ eine revolutionäre Schichtablösetechnologie für Silizium vor, die das Stapeln ultradünner Schichten für die Front-End-Bearbeitung ermöglicht. Damit werden fortschrittliche Logik-, Speicher- und Leistungsbauteile sowie Advanced Packaging-Anwendungen adressiert. NanoCleave ist eine vollständig Front-End-kompatible Layer Release-Technologie, die einen Infrarot (IR)-Laser verwendet, der Silizium durchdringen kann, das für diese IR-Laserwellenlänge transparent ist. In Verbindung mit dem Einsatz speziell zusammengesetzter, anorganischer Schichten ermöglicht diese Technologie eine durch IR-Laser eingeleitete Ablösung beliebiger ultradünner Filme oder Schichten von Siliziumträgern mit Nanometerpräzision.

Als Ergebnis ermöglicht NanoCleave die Verwendung von Silizium-Trägerwafern in Advanced Packaging-Prozessen wie Fan-out Wafer-level Packaging (FoWLP) unter Verwendung von gemoldeten und rekonstituierten Wafern sowie von Interposern für 3D Stacked ICs (3D SIC). Gleichzeitig ermöglicht die Kompatibilität mit Hochtemperaturprozessen völlig neuartige Prozessabläufe für 3D-IC- und sequenzielle 3D-Integrationsanwendungen. Durch die Möglichkeit des Hybrid- und Fusionsbondens selbst ultradünner Schichten auf Siliziumträgern wird die 3D- und Heterogene Integration sowie der Materialtransfer in hochskalierten Transistordesigns der nächsten Generation revolutioniert.

Auf der SEMICON Taiwan, die vom 14. bis 16. September im Taipei Nangang Exhibition Center Hall 1 (TaiNEX 1) stattfindet, werden hochrangige Vertreter des Unternehmens zur Diskussion über den Durchbruch in der IR-Laser Layer-Transfertechnologie zur Verfügung stehen. Mehr Informationen findet man am EVG-Stand Nr. L0316 (4. Stock).

Siliziumträger kommen Anwendungen wie der 3D-Stapelung und Back-End-Verarbeitung zugute

Bei der 3D-Integration sind Trägertechnologien für die Dünnwaferbearbeitung der Schlüssel zu Systemen mit höherer Leistung und Interconnect-Bandbreite. Glasträger haben sich als Methode für den Aufbau von Device-Schichten durch temporäres Bonden mit organischen Bondmaterialien bzw. Klebstoffen etabliert. Dabei wird üblicherweise ein Laser mit Wellenlängen im ultravioletten (UV) Bereich eingesetzt, um die Klebstoffe aufzulösen und die Bauteilschichten freizusetzen, die anschließend permanent auf den endgültigen Produktwafer gebondet werden. Glassubstrate lassen sich jedoch nur schwer mit Halbleiterfertigungsanlagen verarbeiten, die in erster Linie für Silizium ausgelegt sind und zur Verarbeitung von Glaswafern kostspielige Aufrüstungen erfordern. Darüber hinaus sind organische Klebstoffe im Allgemeinen auf Verarbeitungstemperaturen unter 300 °C beschränkt, was ihre Verwendung auf die Back-End-Verarbeitung beschränkt.

Indem der Einsatz von Siliziumträgern mit anorganischen Release-Layern ermöglicht wird lassen sich diese Temperatur- und Glasträgerkompatibilitätsprobleme vermeiden. Darüber hinaus eröffnet die Nanometer-Präzision des IR-Laser-gestützten Ablösens bzw. Spaltens die Möglichkeit, extrem dünne Device-Wafer zu bearbeiten, ohne die etablierten Verfahren zu ändern. Das anschließende Stapeln solch dünner Bauelementeschichten ermöglicht Verbindungen mit höherer Bandbreite und eröffnet neue Möglichkeiten für die Entwicklung und Segmentierung von Dies bzw. Chips für Hochleistungssysteme der nächsten Generation.

Transistor Nodes der nächsten Generation erfordern neuartige Layer-Transfer-Prozesse

Gleichzeitig erfordern die Transistor-Roadmaps für die Sub-3-nm-Knoten neue Architekturen und Design-Innovationen wie vergrabene Stromleiter („buried power rails“), die rückseitige Stromversorgung („backside power delivery networks“), komplementäre Feldeffekttransistoren (complementary field-effect transistors bzw. CFETs) und sogar „2D atomic channels“, die alle den Schichttransfer extrem dünner Materialien erfordern. Siliziumträger und anorganische Trennschichten unterstützen die Anforderungen an Prozessreinheit, Materialkompatibilität und hohe Verarbeitungstemperaturen für Front-End-Fertigungsabläufe. Bisher mussten die Siliziumträger jedoch durch Prozessschritte wie Schleifen, Polieren und Ätzen vollständig entfernt werden, was zu Schwankungen im Mikrometerbereich auf der Oberfläche des aktiven Device-Layers führte und diese Methode für das Stapeln dünner Schichten bei fortgeschrittenen Nodes ungeeignet machte.

Die neue NanoCleave-Technologie von EVG nutzt einen IR-Laser und anorganische Release-Materialien, um das Laser-Debonding auf Silizium mit Nanometerpräzision zu ermöglichen. Dies macht Glassubstrate für Advanced Packaging überflüssig, was Temperatur- und Glasträger-Kompatibilitätsprobleme vermeidet und die Übertragung ultradünner Schichten (ein Mikrometer und darunter) über Träger in der Front-End-Verarbeitung ermöglicht, ohne die bestehenden, etablierten Prozesse zu verändern. Die Nanometer-Präzision des neuen EVG-Prozesses unterstützt die Roadmaps für fortschrittliche Halbleiterbauelemente, die dünnere Bauelementeschichten und Packages, eine stärkere heterogene Integration und geringere Bearbeitungskosten durch Dünnschichttransfer und den Verzicht auf Glassubstrate fordern.

"Die Skalierung von Halbleitern ist aufgrund engerer Prozesstoleranzen zunehmend komplexer und schwieriger geworden", so Paul Lindner, Executive Technology Director bei EV Group. "Die Industrie braucht neue Prozesse und Integrationsansätze, um eine höhere Integrationsdichte und Performance der Devices zu ermöglichen. Unsere NanoCleave-Schichtablösetechnologie ist eine bahnbrechende Entwicklung für die Skalierung von Halbleitern durch die Stapelung dünner Schichten und Dies und hat das Potenzial, die drängendsten Anforderungen der Industrie zu erfüllen. NanoCleave wird unseren Kunden dabei helfen, ihre zukunftsweisenden Device- und Packaging-Roadmaps mit Hilfe einer äußerst vielseitigen und universellen Layer Release-Technologie zu verwirklichen. Diese funktioniert mit Standard-Siliziumwafern und -Waferbearbeitungsprozessen, was eine nahtlose Integration in der Fab ermöglicht und unseren Kunden sowohl Zeit als auch Geld spart."

Einzigartige IR Laser-Technologie

Bei der NanoCleave-Technologie von EVG wird die Rückseite des Siliziumwafers mit einem IR-Laser belichtet, der eine spezielle Wellenlänge nutzt, für die Silizium transparent ist. Eine anorganische Trennschicht, die durch Standardbeschichtungs- bzw. Abscheidungsprozesse in den Siliziumstapel vor-eingebaut wird, absorbiert das IR-Licht, was zur Spaltung des Siliziums in einer vorbestimmten und genau definierten Schicht oder Fläche führt. Durch die Verwendung anorganischer Trennschichten können präzisere und dünnere Trennschichten verwendet werden (im Bereich von einigen Nanometern, im Vergleich zu einigen Mikrometern bei organischen Klebstoffen). Darüber hinaus sind die anorganischen Release-Layer mit der Hochtemperaturverarbeitung (bei bis zu 1000 °C) kompatibel, was den Layer-Transfer in vielen neue Front-End-Anwendungen wie Epitaxie, Beschichtung bzw. Abscheidung und Annealing ermöglicht, bei denen organische Klebstoffe inkompatibel wären.

Verfügbarkeit

Die NanoCleave-Schichtablösetechnologie von EVG kann bereits in den Reinräumen am Hauptsitz des Unternehmens demonstriert werden.

Über EV Group (EVG)

Die EV Group (EVG) ist anerkannter Technologie- und Marktführer für Präzisionsanlagen und Prozesslösungen zur Waferbearbeitung in der Halbleiterindustrie, Mikrosystemtechnik und Nanotechnologie. Zu den Kernprodukten gehören Waferbonder, Systeme zur Dünnwafer-Bearbeitung, Lithographie- und Nanoprägelithographie-Systeme sowie Fotoresist-Belacker, Reinigungs- und Metrologiesysteme. Das 1980 gegründete Unternehmen mit Hauptsitz in St. Florian am Inn (Austria) beschäftigt mehr als 1100 Mitarbeiter und betreut mit eigenen Niederlassungen in USA, Japan, Korea, China und Taiwan sowie Repräsentanzen namhafte Produktionskunden und R&D-Partner in aller Welt. Mehr Informationen unter www.EVGroup.com.

Kontakte:

Clemens Schütte

Director, Marketing and Communications

EV Group

Tel: +43 7712 5311 0

E-mail: Marketing@EVGroup.com

David Moreno

Principal

Open Sky Communications

Tel: +1.415.519.3915

E-mail: dmoreno@openskypr.com